长输管道焊缝底片数字化识别与复评技术研究与实践 聚焦硬件系统研发

随着长输管道建设与运维向智能化、高效化方向迈进,传统基于胶片的手工评片方式已难以满足海量检测数据快速、精准处理的需求。焊缝底片的数字化、智能化识别与复评技术成为行业发展的关键突破口,而其中,硬件系统的研发是支撑整个技术体系高效、可靠运行的物理基石。刘新凌及其团队在该领域的研究与实践,深入探索了从图像采集到智能处理的硬件创新路径,为长输管道无损检测的数字化升级提供了坚实的技术装备支撑。

一、 硬件系统研发的核心定位与总体架构

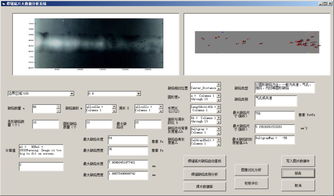

长输管道焊缝底片数字化识别与复评硬件系统,并非单一设备,而是一个集成化、专业化的系统工程。其核心目标在于实现高保真、高效率的底片图像数字化采集,并为后续的软件算法分析提供高质量、标准化的数据源。刘新凌团队在研发中,构建了以“高精度数字化扫描仪”为核心,辅以“专用载片与定位装置”、“环境与照明控制系统”、“高性能计算与存储单元”以及“人机交互终端”的模块化硬件架构。这一架构确保了从物理底片到数字图像转换过程的可控、可重复与高精度,为后续自动识别与专家复评奠定了数据基础。

二、 关键硬件模块的创新研发与实践

- 专用高精度底片数字化扫描仪:这是系统的“眼睛”。针对管道焊缝底片(尤其是环焊缝)尺寸大、灰度动态范围宽、细节分辨率要求极高等特点,研发采用了大幅面、高光学分辨率(如高达3200 dpi以上)的线阵或面阵CCD/CMOS传感器。重点攻克了透射光源的均匀性校准、非线性畸变校正、灰度线性响应优化等关键技术,确保数字化图像能完整保留原始底片的细微缺陷信息(如气孔、未熔合、裂纹等)和丰富的灰度层次。

- 智能载片与精确定位系统:这是系统的“手”。研发了适用于不同规格(如360°全景底片、分段底片)管道焊缝底片的专用载片台,具备自动进片、卷片或平铺固定功能。集成高精度伺服电机与位置传感器,实现底片在扫描过程中的亚像素级精确定位与自动对焦,消除了因位移或离焦导致的图像模糊,保证了多幅图像拼接(对于长焊缝)的准确性与无缝衔接。

- 可控扫描环境与照明系统:这是系统的“光”。建立了密闭或半密闭的扫描环境,有效隔绝环境杂光干扰。透射光源采用高稳定性、色温均匀的LED冷光源,并配备智能亮度调节与散热管理,确保在长时间连续工作中光强恒定,避免因光源波动引起的图像噪声与灰度偏差。部分系统还集成多角度或特殊(如紫外)照明模块,以增强特定类型缺陷的显现效果。

- 高性能数据采集与处理硬件平台:这是系统的“大脑”与“心脏”。采用多核高性能处理器、大容量高速缓存和专用图像处理卡(如GPU),负责海量图像数据的实时采集、高速传输与初步预处理(如降噪、增强、格式标准化)。配备大容量高速固态硬盘阵列和冗余存储系统,满足TB级乃至PB级底片图像数据的可靠存储与快速读写需求,支持多任务并行处理和远程数据调用。

三、 硬件系统与软件算法的协同集成

硬件研发并非孤立进行。刘新凌团队在实践中强调“软硬一体”的协同设计。硬件系统提供了标准化的图像数据接口和丰富的控制API,使得深度学习缺陷识别算法、数字图像处理算法能够充分发挥效能。例如,通过硬件确保的图像一致性,极大提升了AI模型训练与推理的准确率;而软件反馈的扫描质量评估结果,又可反向优化硬件的扫描参数(如对比度、亮度)。硬件系统集成了便捷的人机交互终端(如高分辨率评审工作站、触摸屏),方便评片专家对自动识别结果进行高效复核、标注与确认,形成“机器初筛+人工复评”的闭环工作流。

四、 实践成效与未来展望

通过上述硬件系统的研发与实践应用,长输管道焊缝底片的数字化率与评片效率得到显著提升。标准化、高质量的数字底片库得以建立,为管道全生命周期完整性管理提供了宝贵的数据资产。硬件系统的稳定性与自动化程度,降低了人工操作强度与主观误差,使得大规模、标准化的复评与质量抽查成为可能。

硬件系统的研发将继续向着更高智能化、集成化和轻量化方向发展。例如,探索集成在线式X射线数字成像(DR)直接对接,实现“拍片-数字化”一体化;研发适应野外、站场等复杂环境的移动式或便携式数字化采集终端;以及融合更高性能的边缘计算单元,实现缺陷的实时现场初步判定等。刘新凌团队的研究与实践,为长输管道检测数字化时代的硬件基石打造提供了重要的技术范式和实践参考,将持续推动行业向更安全、更智能的方向演进。

如若转载,请注明出处:http://www.paultbkt.com/product/42.html

更新时间:2026-02-24 20:47:52